产品详情

双金属螺杆在结构上有哪几种?其主要保护层材料有哪一些?

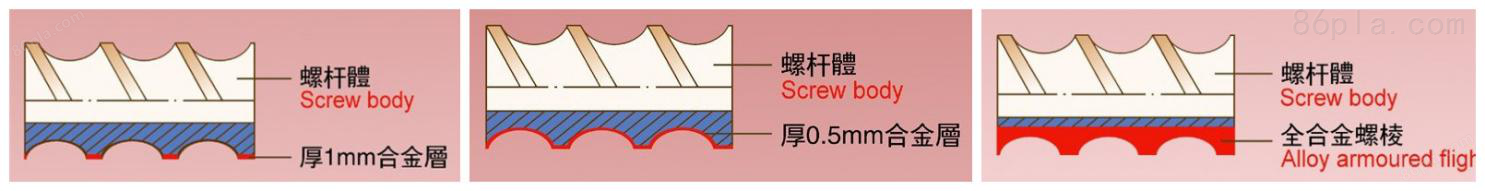

工作面采用特种合金层保护以应对高分子材料中有各种添加剂和增强剂的螺杆,称之为双金属螺杆。双金属螺杆采用合金层保护的方式一般有三种,一是螺杆全部工作面加以合金层保护,二是螺杆的螺棱顶部加以合金层保护,三是芯部材料选用中碳韧性钢来传递扭矩,而螺棱工作部位则采用高硬度粉末钢的双金属螺杆,见下图。

三种不同合金层保护的双金属螺杆中,螺棱顶部采用合金层保护的双金属螺杆以其制造成本相对较低,特别适合用于挤出机的工况条件而被广泛使用。这种双金属螺杆的母材通常采用一种可焊及可氮化的材料,其除了螺棱顶部以外的没有合金层保护的其他工作表面仍然可以采用渗氮的工艺方式以取得足够的硬度。

螺棱顶部具有合金层保护的双金属螺杆,通常有四种合金保护层供用户选择,其性能特点为:

合金层名称 | 硬度(HRC) | 特 性 | |

耐磨耗性 | 耐腐蚀性 | ||

FX 1 | 38~42 | ★ | ★★★★ |

FX 2 | 45~50 | ★★ | ★★★★ |

FX 3 | 52~56 | ★★★ | ★★★★ |

FX 4 | 58~60 | ★★★★ | ★★★★ |

硬化层厚度: 1.0~2.0mm | |||

““★”号表示:★★★ *; ★★ 很好; ★ 好

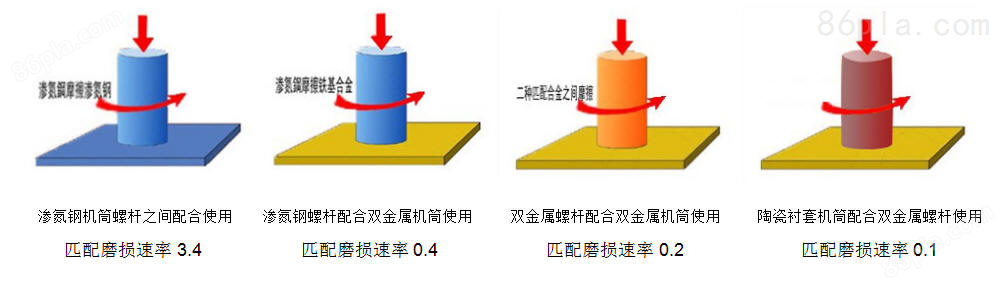

双金属机筒和双金属螺杆的合金保护层由于硬度较高,而且这个硬度不存在梯度,是常规渗氮机筒螺杆所*的,如果采用上述铁基Ω101合金作为内孔保护层的双金属机筒,配套的螺杆采用螺棱顶部具有镍基FX4合金保护层的双金属螺杆,大量的理化实验数据告诉我们,这二种合金材料之间的“摩擦副”,即匹配磨损减量小,金属之间的摩擦表现是“打滑”(见下图)。这个特点非常适合挤出机工况条件中螺杆的螺棱外表面与机筒内孔壁之间的接触磨损,可以在很大程度上延缓挤出机因螺杆与机筒配合间隙增大而导致的产量下降。由于普通硬化渗氮层的厚度是0.50毫米左右,而且这个硬度梯度非常大,而双金属结构的机筒螺杆合金层的厚度达到1.0~2.0毫米,而且由于二者之间匹配磨损的改善,因此双金属形态的机筒螺杆在相同工况条件下的使用寿命是普通渗氮机筒螺杆四倍以上,是有理论依据的。

双金属机筒和双金属螺杆一般采用的母材如下:

母 材 | 硬 度 | 拉伸强度 | 应 用 |

S 45 C(45#) | HS 24~ 28 | 40~50 kg f / mm2 | 挤出机 |

SCM 440(40Cr) | HS 28~40 | 65~80 kg f / mm2 | 挤出机,注射机 |

SACM645 ( 38CrMoAlA ) | HS 30~43 | 70~80 kg f / mm2 | 挤出机,注射机 |

SNCM 439 ( G10CrNi3Mo ) | HS 35~45 | 70~85 kg f / mm2 | 高压射出机 |

SUS 316 ( 0Cr17Ni12Mo2 ) | HS 18~28 | 45~60 kg f / mm2 | 耐腐蚀部件 |

目前国内有许多“双金属制造商”模仿我公司的有关技术在生产双金属机筒和双金属螺杆,然而多年来仍然处于简单的工艺模仿状态。其表现尤其在关键的双金属成型工艺方面,例如由于对双金属机筒合金层的离心铸造工艺的掌控存在问题,导致模仿者的产品普遍存在合金层硬度偏低的缺陷。我公司研发的铁基耐磨损硼铸铁Ω101合金层,出厂标准硬度应该为HRC58~64,而模仿者糟糕的成型工艺导致合金层内碳化物硬质相的偏移,因此他们的双金属机筒合金层硬度始终徘徊在HRC 55左右。这个缺陷存在的直接后果,是降低了合金保护层本应该具有的耐磨损性能。这也是为什么世界上一些*的挤出机OEM公司,许多高比例增强塑胶生产公司在试用了这些模仿者的产品后果断放弃相对较低价位的机筒螺杆,转而向我公司*下单采购双金属机筒螺杆的根本原因。

一个更好的螺杆与高耐磨,确保有更高的产品质量和更长的使用寿命为您的单螺杆挤出机。我们致力于研发各种使用耐磨材料定制的螺丝,包括多螺纹螺丝。隔离螺丝、排气螺丝等。挤压筒和螺杆的优化设计,提高了聚甲醛材料的力学性能,降低了能耗。图片所示。下面介绍我们的螺丝及其适用于各种塑料

双金属螺杆解决方案

摘要:触摸屏操控双螺杆挤出机

[详细]

摘要:触摸屏操控双螺杆挤出机

[详细]

摘要:组合机筒在加工中心上的成

[详细]

摘要:组合机筒在加工中心上的成

[详细]

摘要:陶瓷平板膜可以有效地可有

[详细]

摘要:陶瓷平板膜可以有效地可有

[详细]

摘要:一、陶瓷膜

[详细]

摘要:一、陶瓷膜

[详细]

摘要:1、双金属机筒和双金属螺杆

[详细]

摘要:1、双金属机筒和双金属螺杆

[详细]

摘要:1、双金属机筒和双金属螺杆

[详细]

摘要:1、双金属机筒和双金属螺杆

[详细]

摘要:高产量单螺杆挤出机目录及

[详细]

摘要:高产量单螺杆挤出机目录及

[详细]